相关证件:

会员类型:

会员年限:13年

发布时间: 2022/3/21 14:00:30 | 194 次阅读

从工业物联网 (IIoT) 到网络基础设施设备,下一代电子系统正在注入新的智能,在不断缩小的空间中需要更多的功率,而不会影响热预算。因此,传统的解决方案并不适合。然而,考虑到上市时间压力,设计人员没有大量时间来设计电源,他们必须在有限的空间内努力散热,同时满足冲击、振动和 EMI 要求。

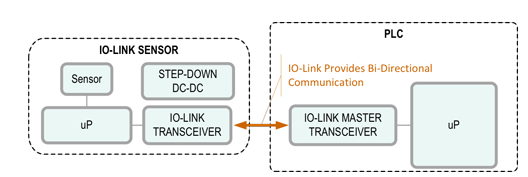

传感器历来包括一个传感元件和一些将传感数据传输到可编程逻辑控制器 (PLC) 的方法。数据将是单向的并以模拟格式传输。然而,模拟数据通信容易产生噪声,控制器无法直接诊断、重新配置或重新校准传感器。随着时间的推移,技术不断进步,传感器制造商开始将更多功能集成到这些设备中,同时通过二进制传感器降低噪声敏感性。在二进制传感器中,数据仍仅限于单向通信,工厂车间仍需要技术人员来处理手动校准等任务。

与为单一产品建造和优化的传统工厂不同,智能工厂旨在快速适应市场需求的变化。实时诊断功能有助于预测性维护,并可以延长工厂正常运行时间。

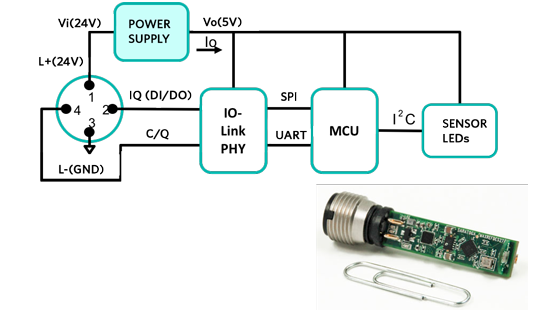

智能传感器的智能特性增加了这些传感器的功耗。与此同时,工业设备制造商也有向小型化方向发展的趋势。这意味着为智能传感器供电需要解决热量和尺寸方面的挑战。为了说明这些挑战,让我们考虑一个带有 IO-Link 的智能接近传感器(图 3)。在此应用中,微控制器从传感元件收集数据,对其进行线性化和校准,然后将其发送到 IO-Link 收发器。从这里,数据被发送到系统 PLC。IO-Link 连接器还提供 24V 为传感器供电。

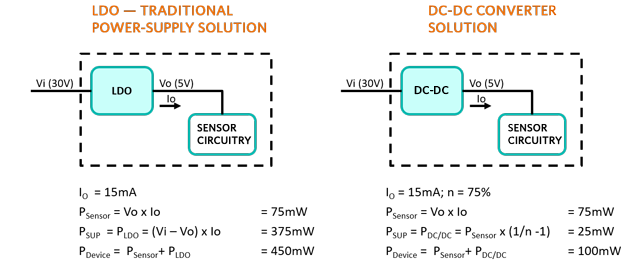

传统LDO电源解决方案的替代方案是使用小型 DC-DC 电源模块。如图 4 所示,在 15mA 传感器电流和保守的75%效率下,DC-DC电源模块的功率损耗仅为 25mW。这有助于将总器件功耗从450mW降至100mW,功耗降低4.5倍。

上一篇:如何动态调整合适的输出电压?

下一篇:运算放大器功耗与性能的权衡